La Prueba SMC® fue desarrollada para proporcionar una serie de parámetros de conminución a través de un mecanismo de fractura altamente controlado de muestras de roca. La prueba se puede realizar en un testigo de perforación, incluso en un cuarto de testigo. Solo se requiere cantidades relativamente pequeñas de muestra que se pueden reutilizar para realizar las pruebas de índice de trabajo de Bond de molinos de bolas.

Los resultados de la prueba SMC Test® se utilizan para determinar el llamado índice de Drop-Weight (DWi) que es una medida de la resistencia de la roca, así como los índices de conminución Mia, Mih y Mic. Estos resultados, junto con el índice de trabajo de Bond para molino de bolas, pueden ser utilizados para predecir con precisión la energía específica de conminución requerida por un circuito de procesamiento compuesto por:

• Molinos AG y SAG.

• Molinos de bolas

• Molinos de barras

• Chancadores

• HPGR

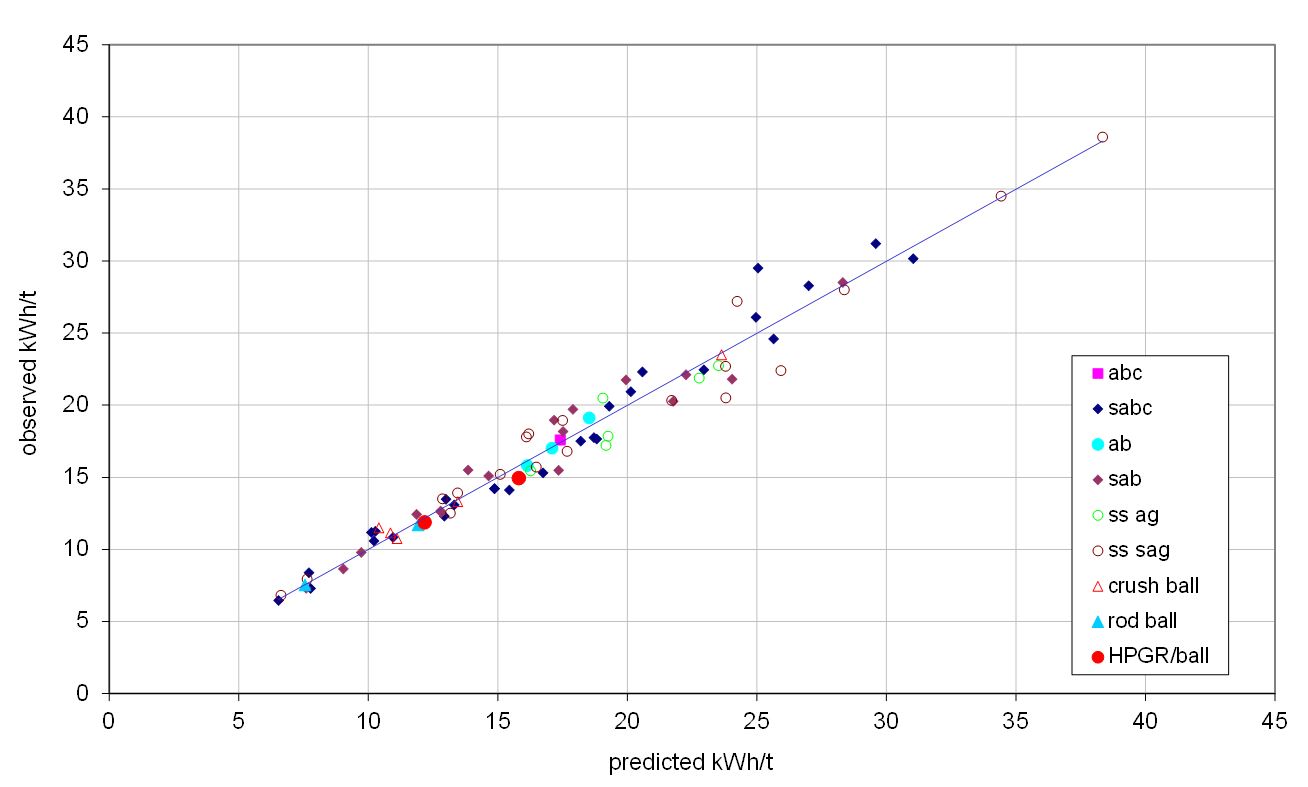

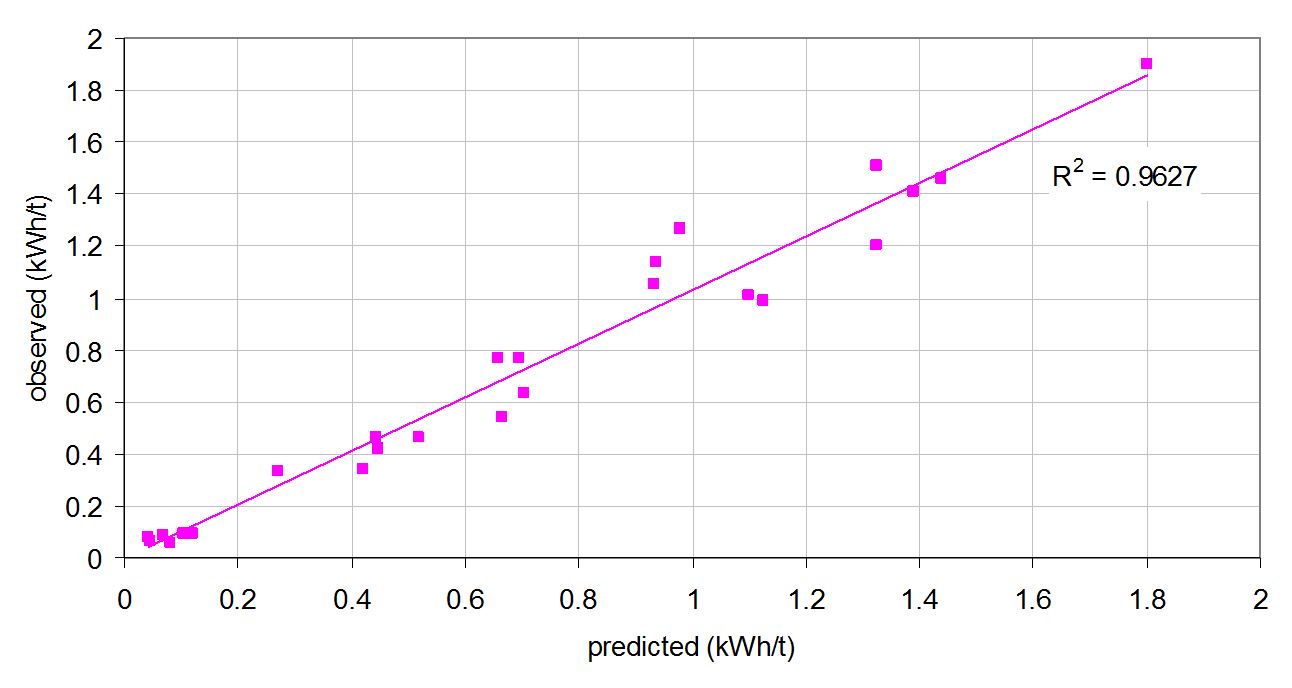

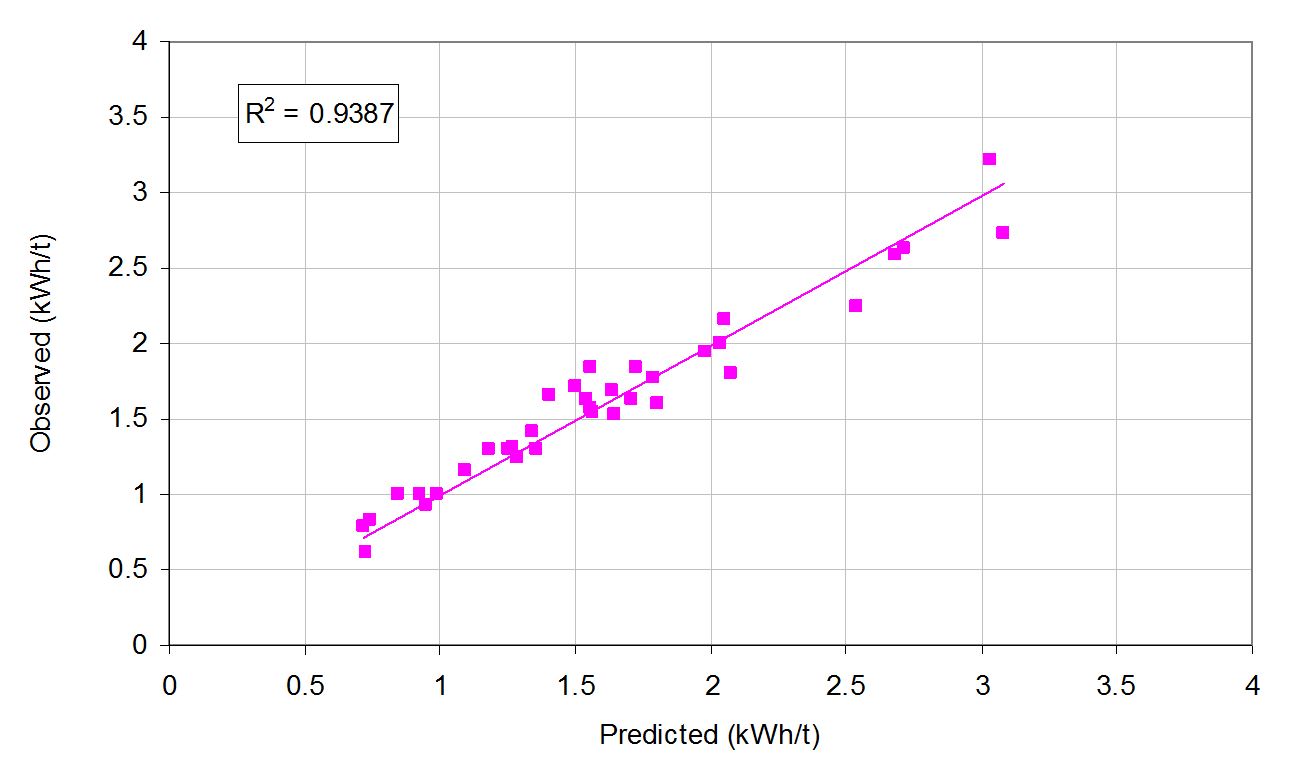

Para obtener información detallada sobre cómo funciona, haga clic aquí para acceder al documento "Uso de la prueba SMC® para predecir el desempeño de un circuito de conminución" (PDF, 99KB) que describe las ecuaciones y / o haga clic aquí para usar nuestra calculadora de energía específica en línea. Esta calculadora de fácil uso está basada en ecuaciones que se han validado con grandes y variadas bases de datos de circuitos y equipos operativos, lo que garantiza que sus predicciones coincidan con la experiencia operativa como se muestra en las Figuras 1-3.

El SMC Test® también genera los parámetros de fractura de roca de JK: A,b y ta, así como la matriz t10-Ecs del modelo de JK para chancadores, todos los cuales se generan como parte del informe final estándar de la prueba. Estos valores se pueden utilizar para simular circuitos de chancado y molienda utilizando el simulador de JKTech: JKSimMet.

Figura 1 - Energía Específica Total de Conminución Medida vs Calculada para Multiples y Diferentes Tipos de Circuito.

Figura 2 - Energía Específica de Conminución Medida vs Calculada para Chancadores Primarios, Secundarios, Terciarios y de Pebbles.

Figura 3 - Energía Específica de Conminución Medida vs Calculada para HPGR's

ANTECEDENTES

El SMC Test® es una prueba de precisión que utiliza ya sea partículas de roca chancada a un tamaño similar (el llamado método de chancado y selección de partículas) (Figura 4) o partículas que se cortan a un tamaño similar a partir de un testigo de perforación con ayuda de una sierra diamantina (Figura 5 ). Este último (el llamado método del testigo de perforación cortado) se utiliza cuando se dispone de una muestra limitada de testigo de perforación. Casi cualquier tamaño de testigo de perforación es adecuado, incluso el testigo que ha sido cortado en cuatro (astillado). Las partículas seleccionadas son fracturadas aplicandoles un rango de energías por impacto altamente controladas. El alto grado de control impuesto tanto en la selección del tamaño de las partículas, como en las energías utilizadas para fracturarlas significa que la prueba está excenta en gran medida de los típicos problemas de repetibilidad en los resultados que afectan a las pruebas de caracterización utilizadas en molienda. Estas pruebas suelen sufrir variaciones en el tamaño de la alimentación, que no se controla de cerca, así como en el nivel de energía aplicada, que aunque a menudo se asume que es constante, suele en realidad ser muy variable.

Figura 4 - Partículas Seleccionadas para la Prueba SMC a partir de Rocas Chancadas

Figura 5 - Partículas Seleccionadas para la Prueba SMC a partir de Testigos de Perforación.

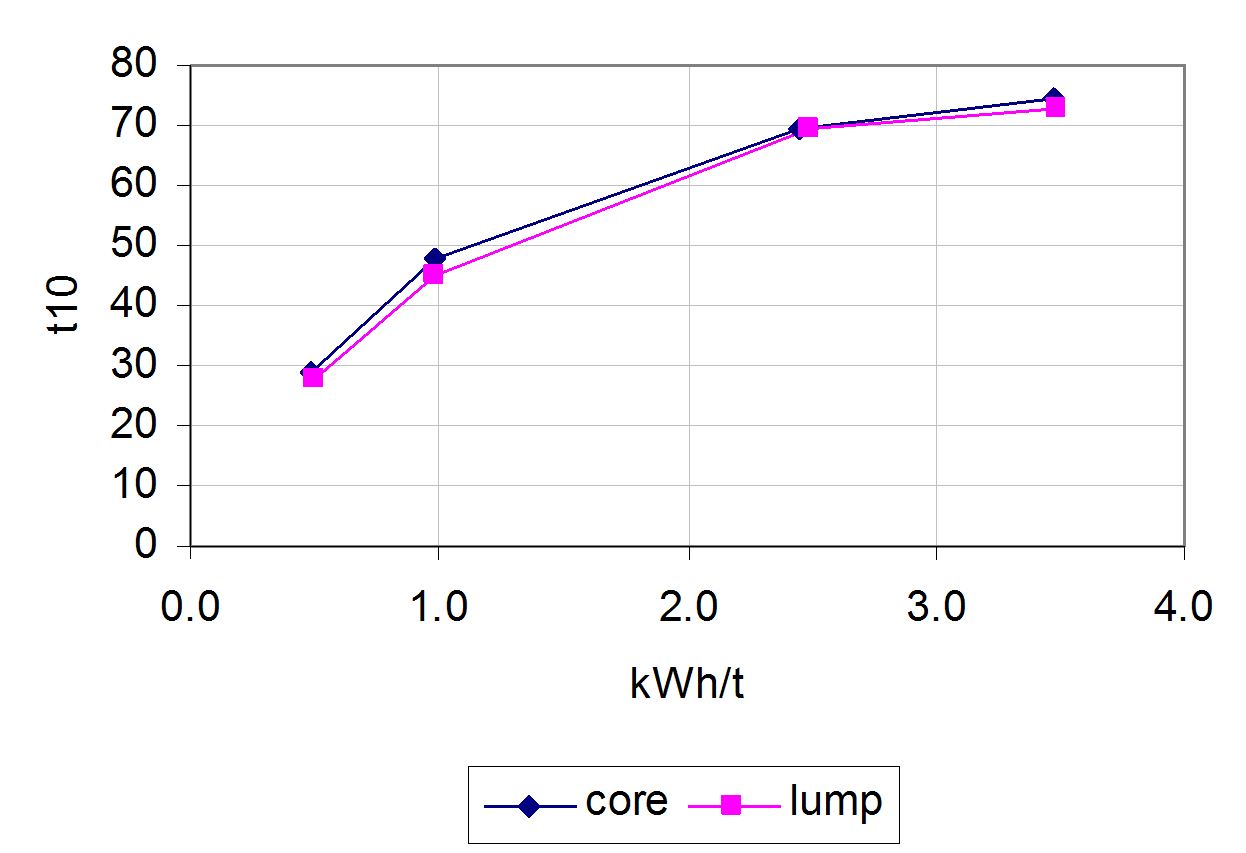

La pregunta que usualmente se hace es si es que hay alguna diferencia en los resultados obtenidos de la prueba SMC usando muestras de testigos de perforación cortados o de rocas chancadas. Esto se analizó durante el desarrollo inicial de la prueba SMC y los protocolos de la prueba se adaptaron para garantizar que no se produjeran diferencias. Para confirmar esto se llevaron a cabo experimentos en los que se extrajeron testigos de perforación a partir de rocas grandes y luego se chancaron los remanentes. Luego se preparó las muestras para la prueba a partir del testigo utilizando el método de testigo de perforación cortado, mientras que para el método de chancado y selección se utilizó el material remanente chancado. Luego, las dos muestras fueron fracturadas de forma independiente aplicando nieveles controlados de energía por impacto en el drop-weight-tester para determinar si había diferencias en los resultados. Los resultados de estas pruebas se muestran en la Figura 6. No se encontraron diferencias significativas entre los dos conjuntos de datos.

Figura 6 - Resultados de la Prueba SMC utilizando Testigo de Perforación (core) vs Roca Chancada (lump)

CANTIDAD DE MUESTRA

La cantidad de muestra que se requiere depende de si la muestra se va a preparar en base a un testigo cortado o a roca chancada, por ejemplo, si es un testigo de perforación, depende de qué tamaño es el testigo, si está completo, en mitades o en cuartos, así como la fracción de tamaño elegida para realizar la prueba SMC®. Es mejor discutir estos detalles con su laboratorio metalúrgico local durante la planificación de las pruebas. Sin embargo, en la mayoría de los casos, 15-20 kilogramos es más que suficiente para realizar una sola prueba. Recuerde también que los productos o remanentes de la prueba SMC Test® se pueden reutilizar para la prueba del índice de trabajo de Bond para molino de bolas, por lo que la prueba SMC Test® es utilizada de manera efectiva como un paso en la preparación de la muestra para la prueba del índice de trabajo de Bond para molinos de bolas. Como regla general, se recomienda realizar la prueba de índice de trabajo de Bond para molinos de bolas junto con la pruebas SMC®, ya que esta proporciona información adicional muy valiosa sobre la moliendabilidad requerida para alcanzar el tamaño final del producto de conminución.

NÚMERO DE MUESTRAS

Contrario a lo que afirma alguna literatura publicada, el número de muestras requeridas está relacionado a la variabilidad del depósito y no al tipo de prueba de caracterización utilizada. Además, el número de muestras necesarias dependerá del propósito de la campaña de caracterización. Por lo tanto, si se requieren muestras para un estudio de prefactibilidad, el número será relativamente bajo, mientras que si se requieren muestras para el desarrollo de un modelo geo-metalúrgico que tenga la capacidad de predecir con precisión el tonelaje diario del circuito de molienda, el número requerido será, al menos, un orden de magnitud mayor. En todos los casos, se recomienda un enfoque por etapas, para la selección de muestras y la respectiva caracterización, para garantizar que los costos se mantengan al mínimo. Cada etapa debe diseñarse para aprovechar los conocimientos adquiridos en las etapas anteriores, particularmente en lo que respecta a la variabilidad, tanto espacialmente dentro del yacimiento como en términos de valores absolutos de dureza.

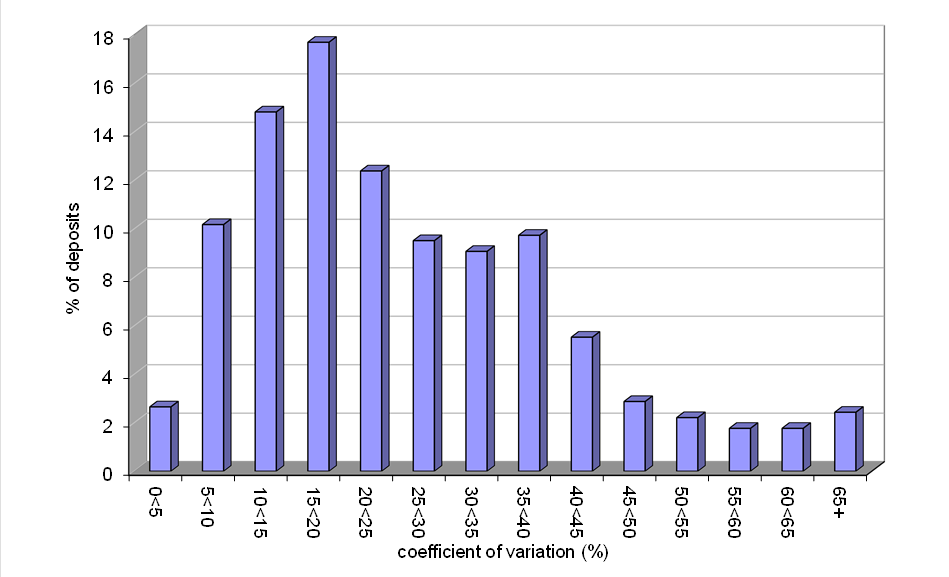

Una campaña de caraterización simple, al nivel de un estudio de prefactibilidad, suele ser la mejor oportunidad para comenzar a acumular información útil sobre las propiedades de conminución de un yacimiento mineral. En esta etapa, es probable que exista poca o ninguna información, por lo que el metalurgista se enfrenta a la decisión de cuántas muestras deben caracterizarse para esta primera investigación. Un buen punto de partida es utilizar la distribución que se muestra en la Figura 7. Esta proviene de la base de datos de SMC Testing. La figura muestra el coeficiente de variación (desviación estándar / media, expresada en porcentaje) de los valores de DWi medidos de cada depósito en la base de datos. Se ha demostrado que DWi es una medida muy precisa de la dureza desde una perspectiva AG / SAG, chancadora y HPGR y, por lo tanto, es muy relevante en este contexto. La distribución de los coeficientes de variación es bimodal, con valores modales en las clases 15-20% y 35-40%, y con un promedio de 26%.

Los datos de la Figura 7 pueden proporcionar la base de algunos cálculos simples que pueden usarse para guiar la elección del metalurgista de cuántas muestras deben tomarse y analizarse en este primer paso de la investigación del yacimiento. Usando estadísticas clásicas y asumiendo que el cuerpo mineral tiene una variabilidad del 15-25% (es decir, el menor de los valores modales), si seleccionamos un total de, digamos, 10 muestras, estas deberían proporcionar un valor de dureza media para el depósito con una precisión de 10%, al 90% de nivel de confianza. Sin embargo, si la variabilidad está en la clase de 35-40%, para obtener el mismo nivel de precisión, el número requerido aumenta a 40. Por lo tanto, se recomienda que el número mínimo de muestras sea 10. El análisis de los resultados de estas 10 muestras proporcionará una indicación de la verdadera variabilidad que luego puede ser usada para estimar cuántas muestras más (si fuera necesario) deben ser caracterizadas para satisfacer la precisión de la etapa de prefactibilidad. Si la variabilidad indicada es, por ejemplo, 35-40%, se requerirán 30 muestras adicionales. Es importante resaltar que estas pautas asumen que las muestras que se seleccionan son representativas del yacimiento y que los valores medios resultantes solo proporcionan información global. A medida que las etapas de diseño avanzan hacia un estudio de rentabilidad final, se requiere una mayor definición que permita realizar pronósticos de las propiedades del mineral y, por lo tanto, proyecciones de tonelaje durante al menos los primeros años de producción. Esto requiere una mayor caracterización del mineral. Sin embargo, los resultados de la etapa inicial de caracterización deberian proporcionar una base firme sobre la cual elegir tanto la ubicación de las muestras como el numero de muestras.

Figura 7 - Histograma de Variabilidad del Yacimiento Indicada por el Parámetro DWi

CALIBRACIÓN

Para determinar los parámetros Mia, Mih y Mic

NO se requiere CALIBRACIÓN para generar los parámetros Mia, Mih y Mic a partir de una prueba SMC, ya que son funciones fijas de DWi, que a su vez se produce como un entregable estándar de la prueba SMC.

Para determinar los parámetros A y b

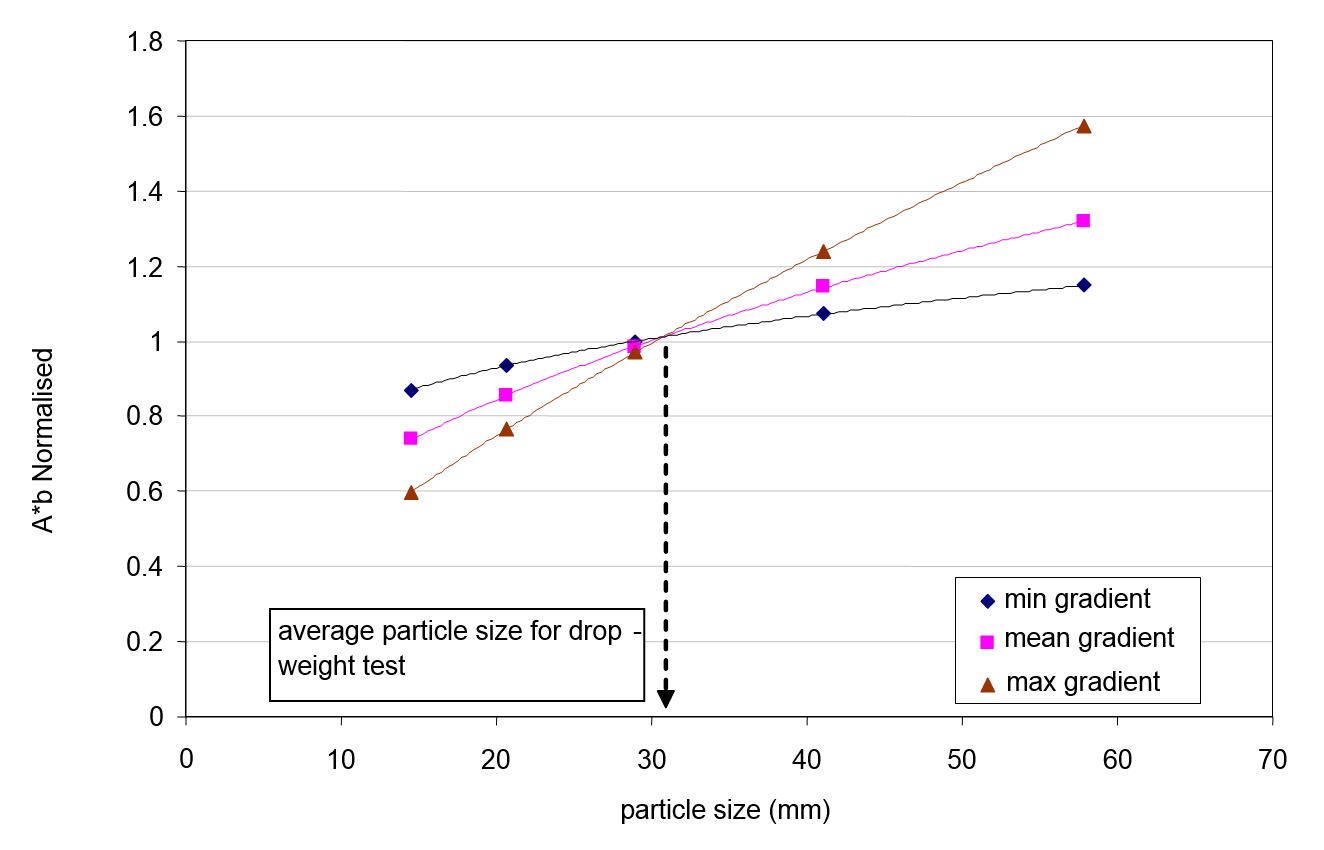

Cuando se utiliza SMC Test® para estimar los valores de A y b (utilizados en el modelo de JK para molinos AG/SAG), es posible que se requiera la denominada "calibración". La relación entre el DWi y los parámetros A y b de JK proviene de la resistencia natural de cada tamaño de roca, que es medida ya que la prueba se realiza a diferentes fracciones de tamaño. Esto se ilustra para un rango de diferentes tipos de rocas en la Figura 8, que muestra cómo los gradientes de las curvas de valores normalizados de A*b varían con el tamaño de partícula. En el caso de una prueba Drop-Weight convencional, los valores A*b para cada tamaño de partícula se promedian y se reporta un valor medio de A y b. La Prueba SMC se realiza en un solo tamaño, por lo que utiliza relaciones como la que se muestra en la Figura 8 para predecir el A y b del tamaño de partícula que tiene el mismo valor que la media obtenida por una prueba Drop-Weight completa, mediante el uso del llamado factor de calibración. El tamaño de partícula promedio de una prueba Drop-Weight completa es de aproximadamente 30 mm y cuando se realiza la prueba SMC Test® en partículas similares a este tamaño, el factor de calibración se aproxima a la unidad. En los casos en los que el tamaño de partícula utilizado en la prueba SMC Test® no es de 30 mm, por ejemplo, cuando solo se dispone de un testigo de perforación de diámetro relativamente pequeño o este ha sido seccionado en mitades o cuartos, será necesario aplicar un factor de calibración.

Figura 8 - Relaciones entre el Tamaño de Partícula y el Producto A*b

El factor de calibración se puede determinar de tres maneras:

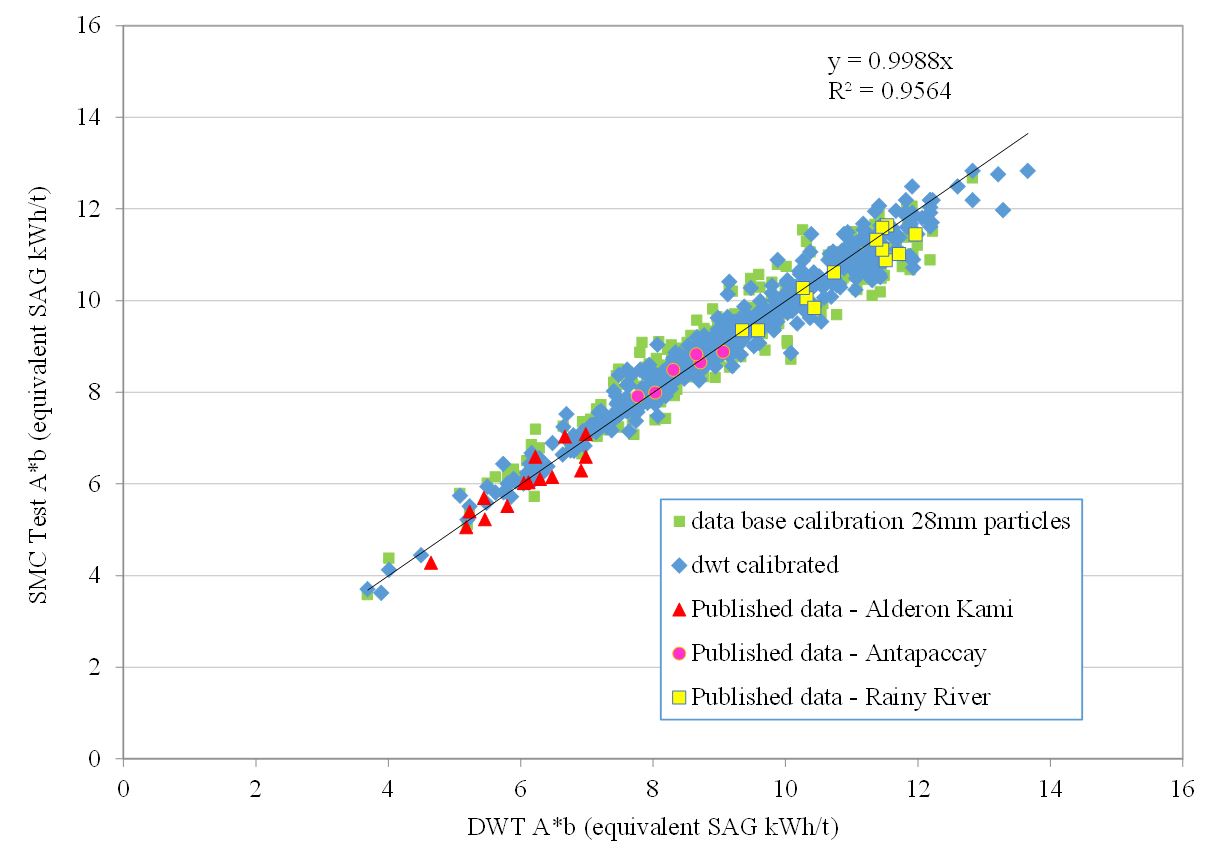

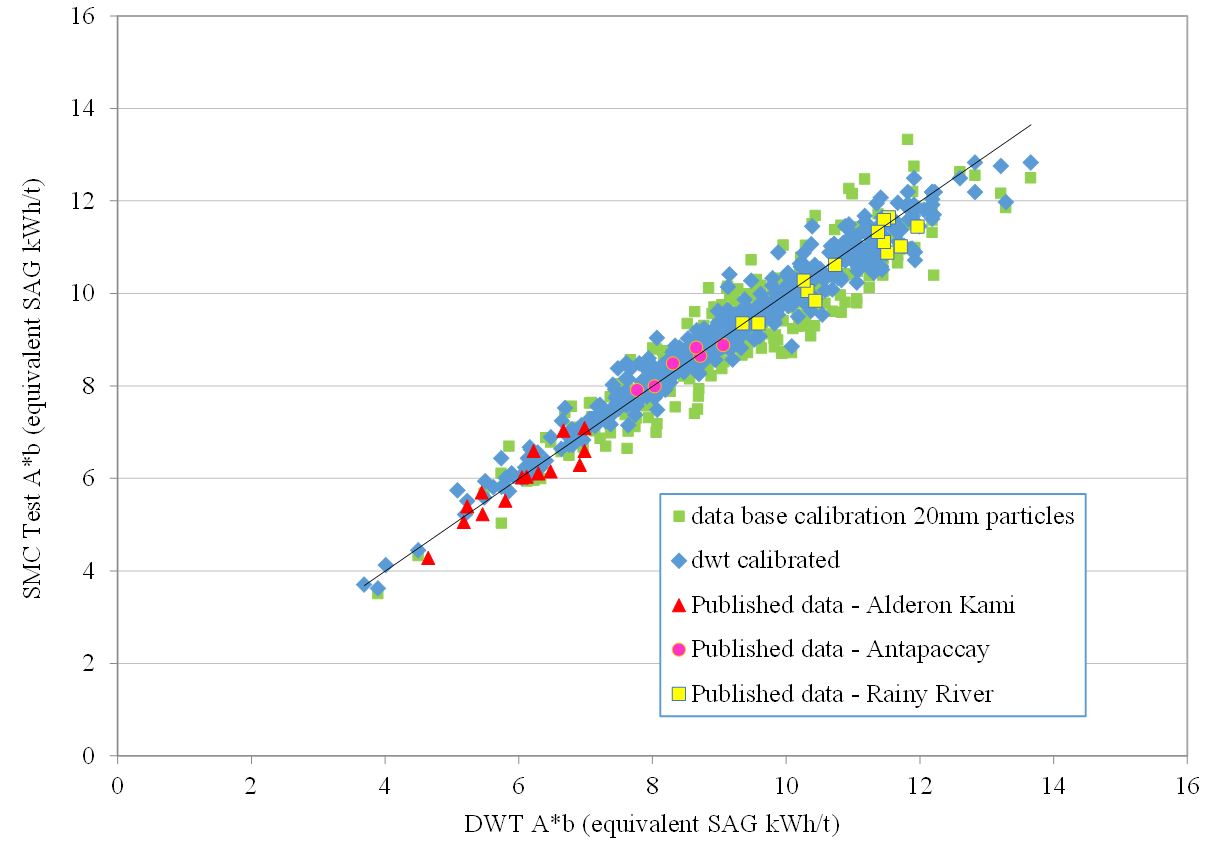

Utilizando la base de datos de SMC Testing: los factores de calibración pueden ser tomados de la extensa base de datos de SMC Testing. La elección de hacerlo dependerá del tamaño de partícula que se utilice para las pruebas, el uso final de los resultados y la precisión requerida por el usuario. Para ayudar a guiar a los clientes en esta decisión, se analizaron más de 500 pruebas de Drop-Weight en diferentes minerales, junto con las pruebas SMC que se realizaron en las mismas muestras. La figura 9 muestra los resultados de las pruebas SMC que se llevaron a cabo utilizando partículas nominales de 28 mm. Las pruebas se analizaron utilizando la calibración de la base de datos de SMC Testing y también utilizando factores de calibración derivados de las pruebas Drop-Weight asociadas. Como puede verse, la correspondencia entre los resultados es excelente y la dispersión por el uso de los factores de calibración de la base de datos es marginalmente mayor que cuando se usaron las pruebas de Drop-Weight. La figura 10 muestra un gráfico similar, pero esta vez se muestran las pruebas SMC que se llevaron a cabo en 20 mm. Los resultados siguen siendo muy buenos, pero la dispersión ha aumentado marginalmente, lo que indica una pérdida marginal equivalente en la precisión.

Figura 9 - Valores A*b de SMC en Partículas de 28 mm Calibrados usando la Base de Datos de SMC Testing en Comparación con valores de Axb Calibrados a partir de la Prueba Drop-Weight

Figura 10 - Valores A*b de SMC en Partículas de 20 mm Calibrados usando la Base de Datos de SMC Testing en Comparación con valores de Axb Calibrados a partir de la Prueba Drop-Weight

- Utilizando los resultados de la prueba Drop-Weight en una muestra representativa del mismo tipo de mineral al utilizado en el SMC Test®: En este caso, los resultados de la prueba de Drop-Weight se analizan tamaño por tamaño. Al realizarse en 5 tamaños diferentes, la prueba Drop-Weight genera 5 valores diferentes para A*b que deben caer en una curva llana como las ilustradas en la Figura 8. Esta curva se usa para estimar el valor A*b del tamaño promedio utilizado en la prueba de Drop-Weight, y el valor A*b del tamaño utilizado en el SMC Test®. Los resultados se utilizan para determinar el factor de calibración apropiado para otros SMC Tests® en tipos de minerales similares. Debido a la forma en que se realiza la prueba Drop-Weight, y al hecho de que solo hay tres puntos de datos (3 energías) disponibles por fracción de tamaño para determinar la relación entre A*b y el tamaño, la dispersión a menudo es evidente en el resultado, lo que hace dificil determinar la verdadera relación entre A*b y el tamaño. Como resultado, la técnica preferida es utilizar el tercer método.

- Realizando SMC Tests® en tres fracciones de tamaño diferentes de una muestra representativa del mineral. Las fracciones de tamaño recomendadas son: -31.5 + 26.5 mm, -22.4 + 19.0 mm, -16.0 + 13.2 mm. Al ser SMC Test® una prueba donde se tiene un alto control del tamaño de la roca, asi como la energía aplicada por impacto, sumado al hecho de que se generan cinco puntos de datos (5 energías) por fracción de tamaño, la variación A*b con el tamaño de partícula es mucho más fácil de determinar que en una prueba Drop-Weight. Esta relación es la que se utiliza para determinar el factor de calibración apropiado para otros SMC Tests® en tipos de minerales similares.